In einer Welt, in der Elektronik immer kleiner, schneller und leistungsfähiger wird, stossen traditionelle Technologien an eine unsichtbare, aber kritische Grenze: die Wärme. Die Miniaturisierung hat einen unerbittlichen Nebeneffekt – eine Hitzekonzentration, die die Zuverlässigkeit und Lebensdauer von Bauteilen gefährdet. Doch diese thermische Krise ist nicht das Ende der Innovation, sondern der Ausgangspunkt für eine technologische Revolution, angeführt von der Insulated Metal Substrate (IMS)-Technologie.

Der gängige Irrtum ist, IMS-Leiterplatten als reine Kühlkörper zu betrachten. Diese Sichtweise ist unvollständig. In Wahrheit sind sie aktive strategische Enabler, deren wahre Kraft in der oft übersehenen dielektrischen Schicht liegt. Die Wahl einer IMS-Leiterplatte ist keine simple Komponentenentscheidung, sondern eine strategische Weichenstellung, die die Grenzen des technologisch Möglichen neu definiert und die Zukunft von Produktdesign und Systemzuverlässigkeit gestaltet.

Die IMS-Revolution in 3 Kernpunkten

Dieser Artikel durchbricht die oberflächliche Betrachtung von IMS-Leiterplatten. Er enthüllt, warum sie nicht nur ein Kühlproblem lösen, sondern als Fundament für kompaktere, langlebigere und leistungsfähigere Elektronik dienen. Sie erfahren, wie die strategische Materialwahl – insbesondere des Dielektrikums – die Gesamtperformance bestimmt und wie diese Technologie den Weg für nachhaltigere Innovationen ebnet.

Die thermische Sackgasse der Elektronik: Wie IMS-Leiterplatten zum entscheidenden Ausweg wurden

Der Fortschritt in der Halbleitertechnologie folgt einem klaren Trend: mehr Leistung auf weniger Raum. Doch diese Entwicklung hat eine physikalische Konsequenz – eine immense Wärmeentwicklung. Herkömmliche FR-4-Leiterplatten, die seit Jahrzehnten den Standard bilden, sind im Kern Isolatoren. Sie können die entstehende Wärme nicht effizient abführen, was zu thermischen Hotspots führt, die Bauteile beschädigen und die Systemstabilität gefährden.

Was ist eine IMS-Leiterplatte?

Eine IMS-Leiterplatte (Insulated Metal Substrate) ist eine Platine mit einem Metallkern, meist aus Aluminium. Eine dünne, aber thermisch hochleitfähige Isolationsschicht (Dielektrikum) trennt die Kupferschicht von der Metallbasis und ermöglicht so eine extrem effiziente Wärmeableitung.

Dieses Problem eskalierte so weit, dass es die Weiterentwicklung in Schlüsselbereichen wie der LED-Technik oder der Leistungselektronik aktiv blockierte. Die IMS-Leiterplatte war die strategische Antwort auf diese Krise. Man kann sie sich als integrierte „Wärmeautobahn“ vorstellen. Während FR-4 die Wärme über ineffiziente „Feldwege“ nur mühsam verteilt, leitet der Metallkern einer IMS-Platine die thermische Energie schnell und gezielt von den empfindlichen Komponenten weg.

Elektronische Bauelemente mit hoher Verlustleistung bei gleichzeitig zunehmender Miniaturisierung und Packungsdichte erzeugen thermische Hotspots, die grossflächig aufgelöst werden müssen. Geschieht dies nicht, ist durch die Überhitzungen mit Ausfällen, zumindest aber mit einer massiven Reduzierung der Lebensdauer von Bauteilen und Baugruppen zu rechnen.

– CONTAG Technologie-Info, Thermisches Management – Technische Information

Die Effizienz dieses Prinzips ist beeindruckend. Eine Analyse der Wärmeleitfähigkeit zeigt, dass der Wärmewiderstand einer IMS-Leiterplatte mit 0,15 mm thermischem Prepreg mehr als 100-mal geringer ist als der einer 1,60 mm FR-4-Leiterplatte. Diese drastische Verbesserung ist der Grund, warum IMS nicht nur eine Alternative, sondern ein fundamentaler Paradigmenwechsel ist.

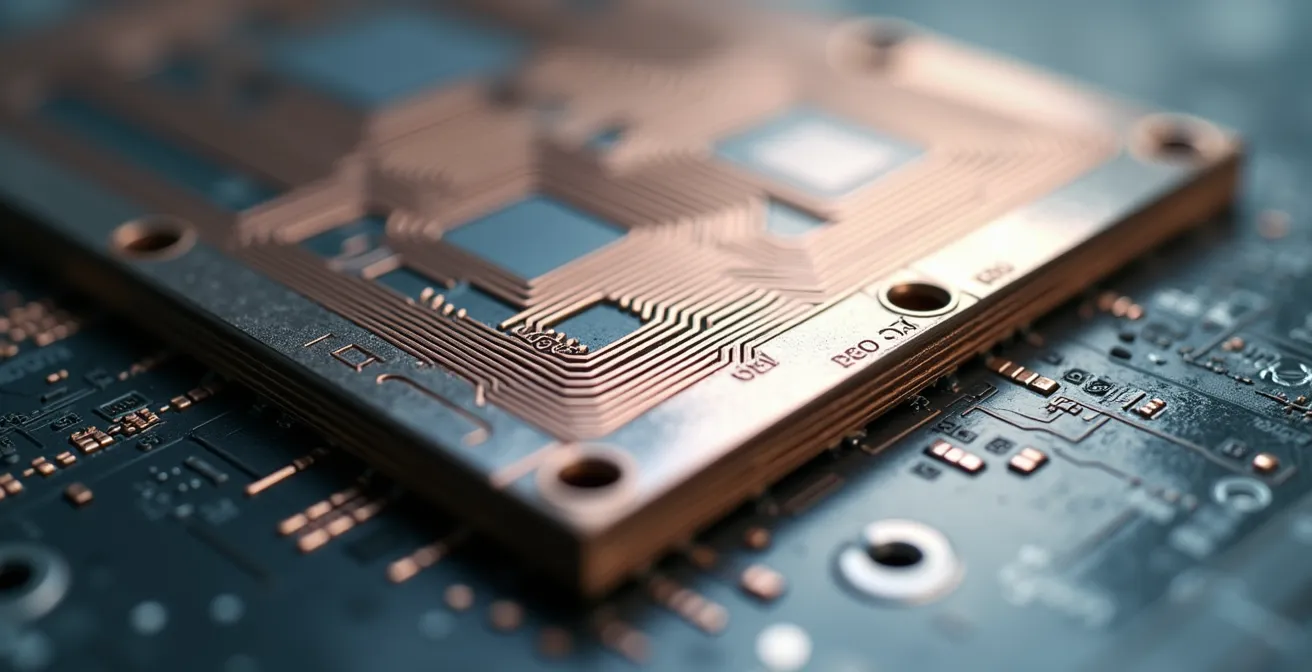

Die Makroaufnahme eines Metallkerns verdeutlicht die materielle Grundlage dieser Technologie. Es ist nicht nur ein Stück Metall, sondern ein präzise gefertigtes Substrat, dessen Eigenschaften die thermische Performance des gesamten Systems diktieren. Die Fähigkeit, Wärme grossflächig zu verteilen und abzuleiten, ist der Schlüssel zur Überwindung der thermischen Sackgasse.

Mehr als nur Kühlung: Wie IMS das Produktdesign und die Systemzuverlässigkeit neu definiert

Die Vorteile einer IMS-Leiterplatte gehen weit über die reine Temperaturkontrolle hinaus. Durch die Integration der Kühlung direkt in die Platine werden externe, sperrige Kühlkörper oft überflüssig. Dies eröffnet völlig neue Designmöglichkeiten: Produkte können kleiner, leichter und robuster gebaut werden. Ultrahelle LED-Scheinwerfer im Automobilbau oder kompakte, lüfterlose Netzteile wären ohne diese Technologie undenkbar.

Die Reduzierung der Betriebstemperatur hat zudem einen direkten und signifikanten Einfluss auf die Zuverlässigkeit und Lebensdauer elektronischer Komponenten. Jedes Grad weniger kann die Lebensdauer eines Bauteils exponentiell verlängern, was besonders in der Industrie- und Automobilelektronik die Gesamtbetriebskosten (Total Cost of Ownership, TCO) drastisch senkt. Dies unterstreicht die entscheidende Rolle der Elektronikkomponenten für die Langlebigkeit des Endprodukts.

Fallstudie: LED-Lebensdauer durch thermisches Management: Temperaturreduktion als Schlüsselfaktor

LEDs sind extrem hitzeempfindlich. Ihre maximale Lebensdauer von bis zu 100.000 Stunden erreichen sie nur bei optimaler Temperaturkontrolle. Wie eine Analyse von Beleuchtungsexperten zeigt, beeinflusst die Temperatur an der Sperrschicht direkt Helligkeit und Farbton. Eine steigende Temperatur führt zu einem Helligkeitsabfall und Farbverschiebungen. Ein effektives thermisches Management, wie es IMS-Leiterplatten bieten, ist daher unerlässlich, um die Lichtleistung und Langlebigkeit von Hochleistungs-LEDs zu gewährleisten. Ohne adäquate Kühlung können kritische Temperaturschwankungen auftreten. Studien zur Leiterplatten-Zuverlässigkeit belegen, dass ein einzelner Temperaturzyklus über die Glasübergangstemperatur (Tg) so viel Schaden anrichten kann wie 1.000 normale Temperaturzyklen bei Leiterplatten.

Die systemischen Vorteile, die sich aus dem Einsatz von IMS-Technologie ergeben, sind vielfältig und transformativ für das Produktdesign.

Strategische Designvorteile durch IMS

- Hervorragende Wärmeableitung: Der Metallkern wirkt als integrierter Kühlkörper und leitet Wärme signifikant besser ab als Standard-FR4.

- Erhöhte Zuverlässigkeit: Der steife Metallkern minimiert thermische Ausdehnung und mechanische Spannungen, was die Platine resistenter gegen Verwindung und Risse macht.

- Höhere Strombelastbarkeit: Der geringe Widerstand der Leiterbahnen ermöglicht höhere Dauerströme ohne Überhitzungsrisiko.

- EMI-Abschirmung: Der leitfähige Metallkern bietet eine effektive Abschirmung gegen elektromagnetische Interferenzen (EMI).

- Kompakteres Design: Eine dichtere Bestückung und kleinere Gehäuse werden durch die effiziente, integrierte Wärmeableitung möglich.

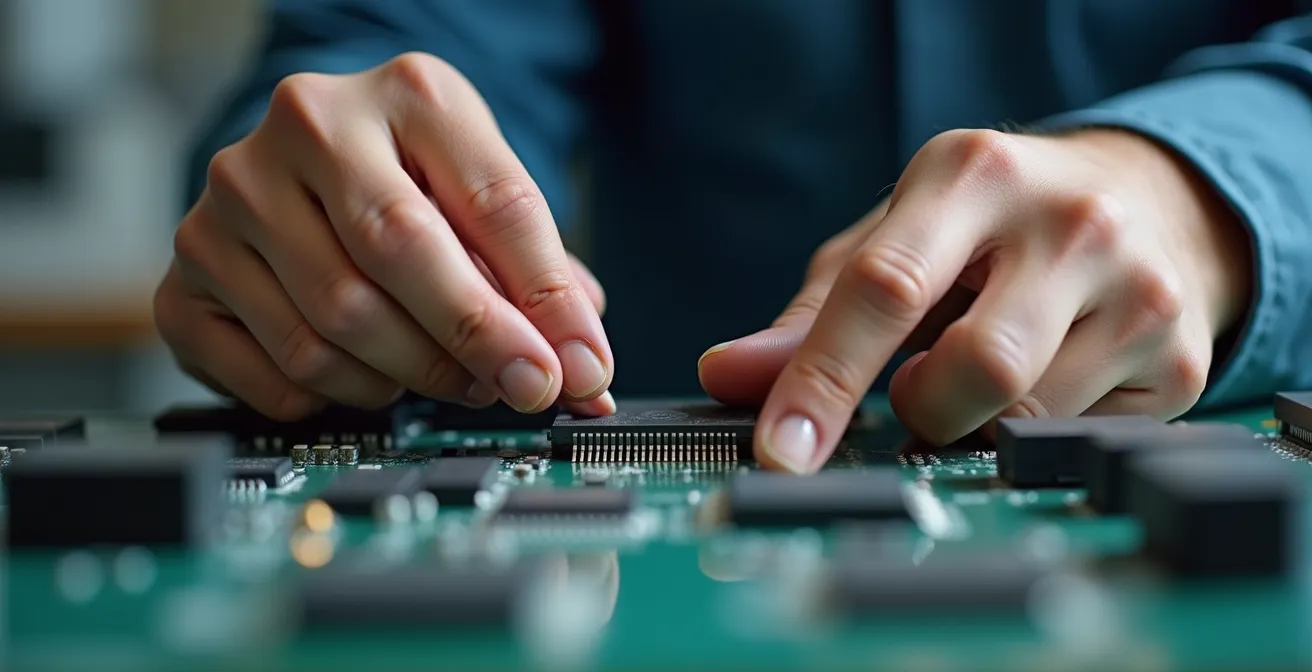

Dieses Bild einer kompakten LED-Baugruppe für die Automobilindustrie illustriert die Konsequenzen des IMS-Designs. Die hohe Packungsdichte der Komponenten auf engstem Raum ist nur möglich, weil die darunterliegende IMS-Leiterplatte die entstehende Wärme zuverlässig abführt. Hier wird Design nicht durch Kühlungsanforderungen eingeschränkt, sondern durch thermisches Management ermöglicht.

Aluminium, Kupfer & Co.: Die strategische Materialwahl hinter der thermischen Effizienz

Während der Metallkern die offensichtlichste Komponente ist, liegt der wahre Schlüssel zur Performance einer IMS-Leiterplatte in einer unscheinbaren Schicht: dem Dielektrikum. Diese hauchdünne Isolationsschicht zwischen der Kupferschicht und dem Metallsubstrat muss elektrisch isolieren, aber gleichzeitig thermisch exzellent leiten. Ihre Qualität bestimmt massgeblich die Gesamteffizienz der Wärmeableitung.

Die Wärmeleitfähigkeit verschiedener Materialien zeigt deutlich, warum IMS-Substrate eine eigene Klasse bilden.

| Material | Wärmeleitfähigkeit (W/mK) | Anwendungsbereich |

|---|---|---|

| FR4 (Standard) | 0,3 | Allgemeine Elektronik |

| Aluminium-IMS | 205 | LED-Beleuchtung, Automobilelektronik |

| Kupfer-IMS | 385 | Hochleistungsanwendungen, extreme Wärmeableitung |

| Aluminiumnitrid (Keramik) | 140-180 | Spezialanwendungen mit sehr hoher thermischer Last |

Obwohl Aluminium der gängigste und kosteneffizienteste Werkstoff für den Metallkern ist, bietet Kupfer eine noch höhere Wärmeleitfähigkeit für extreme Hochleistungsanwendungen. Die eigentliche Kunst liegt jedoch in der Auswahl des Dielektrikums, denn hier entscheidet sich die Effizienz der „Wärmebrücke“. Hochwertige Materialien bieten eine Wärmeleitfähigkeit zwischen 0,6 bis 7,0 W/mK, je nach Schichtstoffqualität und Preisniveau. Ein günstiges Dielektrikum kann die Vorteile eines teuren Kupferkerns zunichtemachen.

Das dielektrische Material der Wärmeleitfähigkeit von Aluminium PCB ist eine Wärmebrücke, die die Komponenten und die Metallplatte verbindet. Es kann Wärme automatisch durch den Kern auf den Kühlkörper übertragen. Die Wärmeleitfähigkeit von Kupferleiterplatten ist doppelt so hoch wie die von Aluminiumleiterplatten. Je höher die Wärmeleitfähigkeit ist, desto höher ist die Übertragungseffizienz und desto besser ist die Wärmeableitung.

– HiTech Circuits Fachartikel, FR4PCB vs. Aluminium-PCB vs. Kupferbasis-PCB Vergleich für LED-Scheinwerfer

Die Investition in eine IMS-Leiterplatte ist daher ein Trade-off. Die höheren Bauteilkosten müssen gegen die potenziellen Kosten durch thermisches Versagen, eine verkürzte Produktlebensdauer oder die Notwendigkeit aufwendiger, externer Kühllösungen abgewogen werden. In vielen modernen Anwendungen ist die Antwort eindeutig: Integriertes thermisches Management ist nicht nur effizienter, sondern langfristig auch wirtschaftlicher.

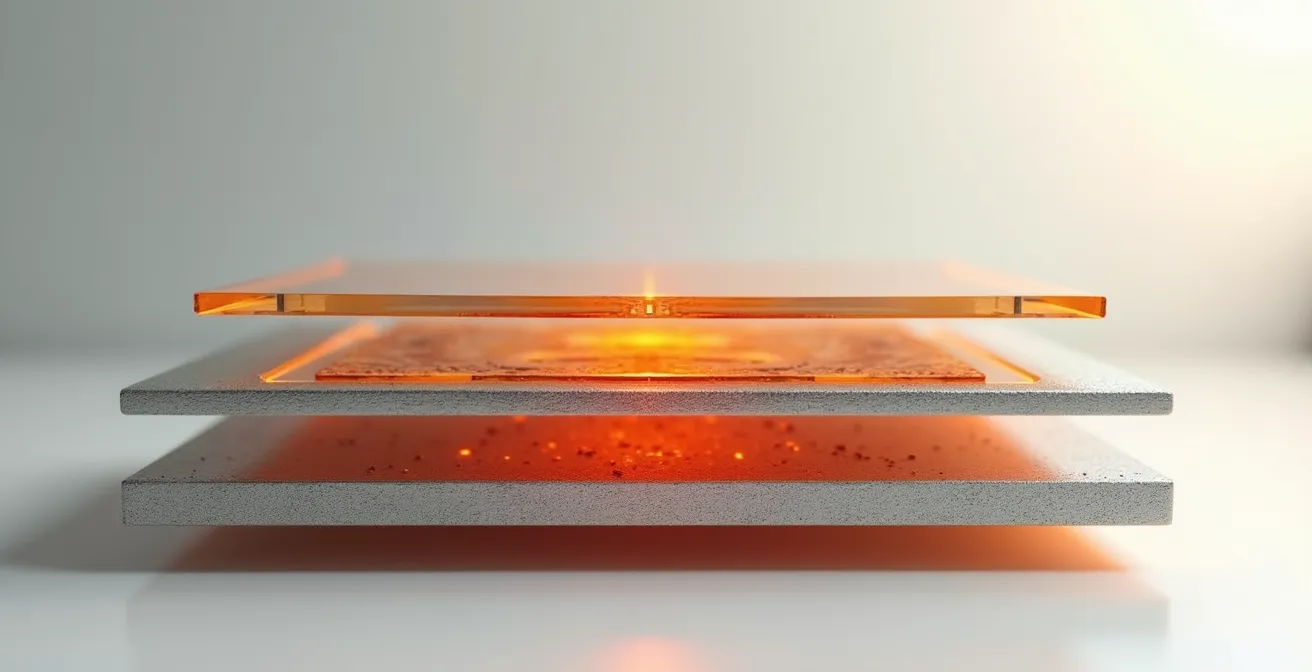

Diese symbolische Darstellung von Materialschichten fängt die Essenz des Dielektrikums ein. Es ist die entscheidende Schnittstelle, die Wärmebrücke, deren Eigenschaften die Leistung des gesamten Systems bestimmen. Die Wahl des richtigen Materials ist hier keine Nebensache, sondern der Kern der thermischen Strategie.

Zu behalten

- IMS-Leiterplatten sind keine passiven Kühler, sondern strategische Enabler für innovative, kompakte Elektronikdesigns.

- Die Qualität des Dielektrikums, nicht nur des Metallkerns, bestimmt die thermische Effizienz der gesamten Baugruppe.

- Effizientes Wärmemanagement verlängert die Lebensdauer von Komponenten erheblich und senkt die Gesamtbetriebskosten (TCO).

- Die hohe Recyclingfähigkeit von Aluminium macht IMS-Leiterplatten zu einer nachhaltigeren Alternative gegenüber FR-4-Verbundwerkstoffen.

Jenseits von LEDs: Die Zukunft der IMS-Technologie und ihr Beitrag zur Nachhaltigkeit

Während die LED-Technik der Katalysator für die Verbreitung von IMS-Leiterplatten war, erobert die Technologie längst neue, anspruchsvolle Anwendungsfelder. Überall dort, wo hohe Leistung auf kleinem Raum erzeugt wird, wird thermisches Management zum entscheidenden Faktor für Innovation. Das prognostizierte globale Marktwachstum unterstreicht diese Entwicklung: Schätzungen zufolge wird der Sektor mit einer durchschnittlichen jährlichen Wachstumsrate von 5,67% wachsen.

Zukünftige Anwendungsfelder für IMS-Technologie

- 5G-Basisstationen: Die hohe Datendichte und Rechenleistung der 5G-Infrastruktur erfordert eine präzise Kühlung für die Netzwerkhardware.

- Ladeinfrastruktur Elektromobilität: Hohe DC-Ladeströme erfordern ein robustes thermisches Management in Ladestationen und Fahrzeugen.

- Hochfrequenzanwendungen: Leistungselektronik wie Inverter und Antriebswechselrichter benötigt stabile Betriebstemperaturen für eine zuverlässige Leistung.

- Hybrid-IMS mit integrierten Kühlkanälen: Zukünftige Entwicklungen zielen auf Platinen mit integrierten Mikrokanälen für Flüssigkeitskühlung ab.

- Leistungselektronik für erneuerbare Energien: Wechselrichter in Solaranlagen und Energiespeichersysteme profitieren von der hohen Zuverlässigkeit.

Parallel zu diesen technologischen Fortschritten rückt ein weiterer Aspekt in den Fokus: die Nachhaltigkeit. Hier bieten IMS-Leiterplatten, insbesondere solche mit Aluminiumkern, einen entscheidenden Vorteil gegenüber FR-4. Aluminium ist hervorragend recycelbar. Dieser Prozess ist nicht nur ressourcenschonend, sondern auch extrem energieeffizient und bietet ein CO₂-Reduktionspotential von bis zu 95% gegenüber der Primärproduktion.

Die technologische Weiterentwicklung und die Erforschung neuer Materialien werden die Fähigkeiten von IMS-Platinen weiter ausbauen. Die Integration in immer komplexere Systeme, von künstlicher Intelligenz bis hin zur Raumfahrt, ist nur eine Frage der Zeit. Wer die Möglichkeiten dieser Technologie versteht, kann nicht nur bessere, sondern auch nachhaltigere Produkte für die Zukunft entwickeln. Für Interessierte an zukunftsweisenden Technologien: Entdecken Sie die Welt der virtuellen Realität und ihre Hardware-Anforderungen.

Das Bild ineinandergreifender Komponenten symbolisiert die Zukunft: eine Kreislaufwirtschaft, in der leistungsstarke Elektronik und Nachhaltigkeit Hand in Hand gehen. IMS-Leiterplatten sind ein wichtiger Baustein auf diesem Weg, da sie Langlebigkeit durch besseres Wärmemanagement mit der Recyclingfähigkeit ihres Metallkerns verbinden.

Häufig gestellte Fragen zu Moderner Elektronik

Was ist der Hauptunterschied zwischen einer IMS- und einer FR-4-Leiterplatte?

Der Hauptunterschied liegt im Kernmaterial und der daraus resultierenden Wärmeleitfähigkeit. Eine FR-4-Leiterplatte besteht aus einem Glasfaser-Epoxidharz-Verbund, der Wärme schlecht leitet. Eine IMS-Leiterplatte hat einen Metallkern (meist Aluminium), der Wärme extrem effizient von den Bauteilen ableitet und so die Betriebstemperatur senkt.

Ist eine IMS-Leiterplatte immer aus Aluminium?

Nein. Aluminium ist zwar das am weitesten verbreitete und kosteneffizienteste Material, aber nicht das einzige. Für Anwendungen mit extrem hohen thermischen Anforderungen werden auch IMS-Leiterplatten mit einem Kupferkern verwendet, da Kupfer eine noch höhere Wärmeleitfähigkeit besitzt. Seltener kommt auch Stahl für besondere mechanische Anforderungen zum Einsatz.

In welchen Bereichen werden IMS-Leiterplatten am häufigsten eingesetzt?

Traditionell sind IMS-Leiterplatten dominant in der LED-Beleuchtungstechnik (von Haushaltslampen bis zu Autoscheinwerfern) und in der Leistungselektronik (z.B. Netzteile, Wechselrichter). Zukünftige Wachstumsfelder sind die 5G-Infrastruktur, die Ladeinfrastruktur für Elektromobilität und Hochfrequenzanwendungen.

Sind IMS-Leiterplatten teurer als herkömmliche Leiterplatten?

Ja, die reinen Herstellungskosten für eine IMS-Leiterplatte sind höher als für eine vergleichbare FR-4-Platine. Diese höheren Anfangskosten werden jedoch oft durch Einsparungen an anderer Stelle kompensiert, z.B. durch den Wegfall externer Kühlkörper, ein kompakteres Produktdesign und eine deutlich längere Lebensdauer der Elektronik, was die Gesamtbetriebskosten senkt.